Рукояти из рога и кости, как из наиболее твердых, прочных и износостойких материалов, были самыми надежными в период до появления пластика и композитных материалов. Применялся рог оленя, лося, слоновая кость, бивень мамонта, рог буйвола, стабилизированный зуб мамонта, клык моржа. Все эти варианты материалов обычно использовались как проставки в металлические щечки рукояти.

На сегодняшний день полностью деревянная рукоятка осталась лишь у небольшого количества производителей. В наше время рукоять складного ножа — это возможность для производителя реализовать высокотехнологичные идеи в самых разнообразных вариантах.

Среди современных и наиболее распространенных материалов для рукояток складных ножей можно назвать:

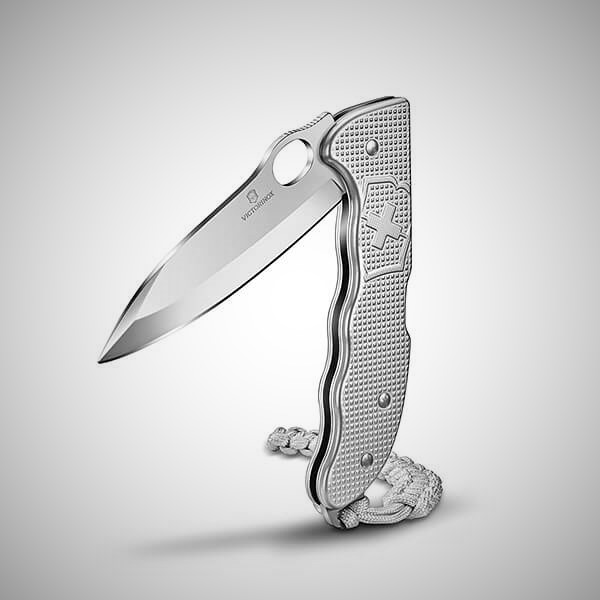

Металлические рукоятки

Металлические рукоятки делаются в основном из авиационного алюминия, титана и стали.

Авиационный алюминий – это металлический сплав, в котором легирующими элементами являются: медь (4,5%), магний (1,6%) и марганец (0,7%). В ножевой индустрии применяется в основном в варианте сплава 6061 (6061 Т-6 Aluminium). Такой сплав обладает коррозионной стойкостью, легкостью и достаточной прочностью для ножа, используемого для городского ношения и невысоких нагрузок.

Титан — это легкий и прочный материал серебристо – белого цвета. Титан является абсолютно немагнитным материалом. Ножи часто эксплуатируются в довольно агрессивных условиях, совершенно не ржавеют. Титан существенно легче стали. Рукояти из титана хорошо анодируются и принимают любой цвет. Все эти качества делают его одним из самых востребованных материалов для дорогих, премиальных ножей. Но он имеет и явный недостаток – мягкость и быстрый износ при взаимодействии со сталью. Это вызывает необходимость применения на ножах с титановым фрейм-локом специальной стальной накладки, так называемого «сухаря». Без нее титановые замки на рукоятке часто заклинивает в открытом состоянии, что не дает полноценно пользоваться ножом.

Сталь – на рукоятках ножей применяется либо такая же сталь, как и на клинке (это касается самых дешевых ножей), либо ставиться сталь существенно дешевле и мягче, чем на клинке. Наиболее часто применяемой сталью накладок ножа является сталь 420 J2, ее используют большинство известных американских фирм. Главное качество стали для рукояток – это коррозионная стойкость.

Рукоятки из композитных материалов

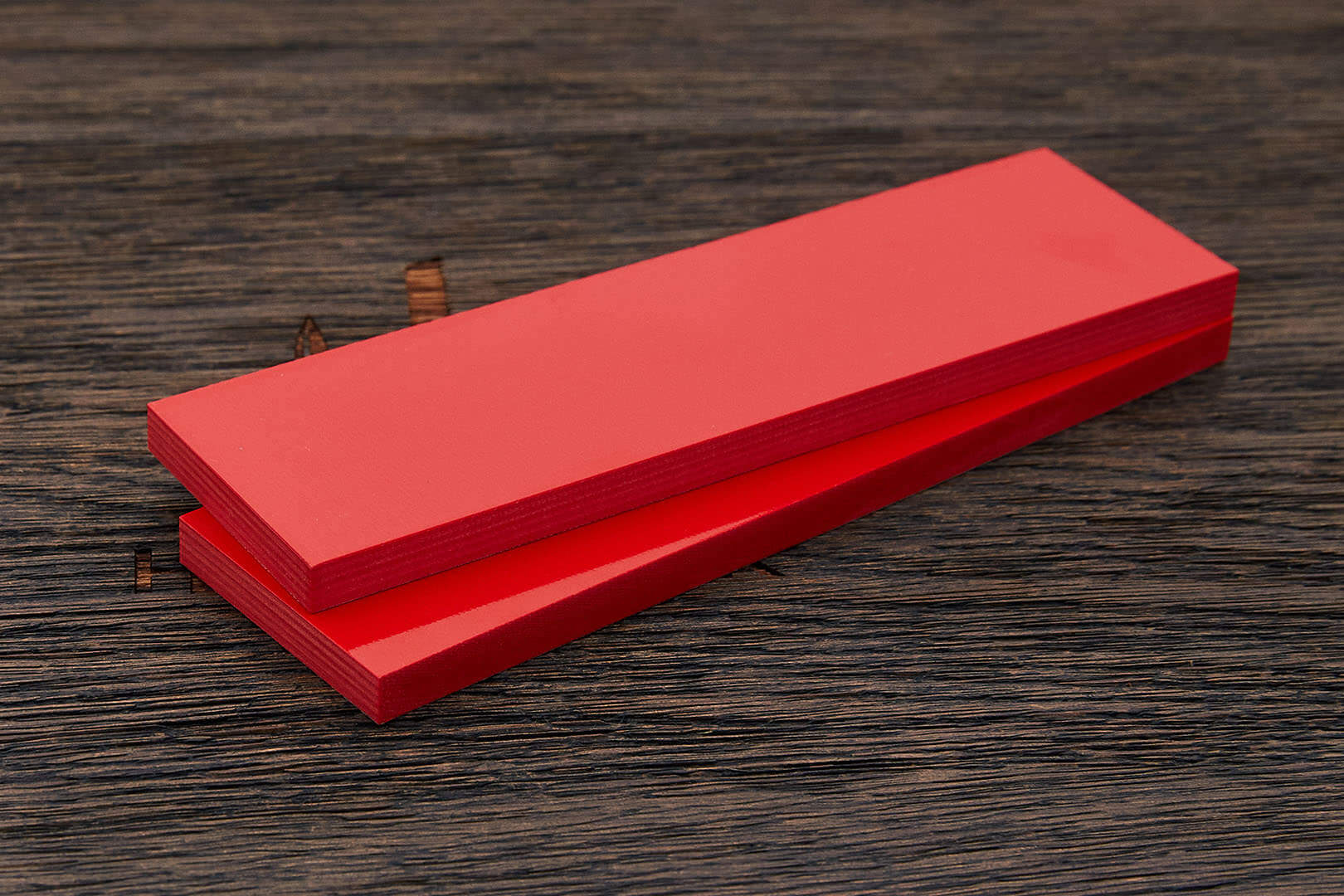

Микарта (стеклотекстолит) – это композитный материал, состоящий из ткани (чаще всего хлопковой, холщовой или льняной ткани, изредка из бумаги) и специального клея на основе синтетической смолы. Такой композит позволяет создавать рукоять любого цвета, с красивым, самым причудливым рисунком. Микарта не впитывает запахи, не пропускает воду. Однако имеет ощутимый недостаток – при появлении трещин или сколов она начинает выкрашиваться в месте повреждения, нить начинает расслаиваться и выпадать из структуры.

Стеклотекстолит G10 — композитный материал, в состав которого входит стеклоткань и эпоксидные смолы. Процесс производства материала представляет собой вымачивание стекловолокна в смолах, после чего пропитанное стекловолокно подвергают сжатию. В результате получается материал, который отлично показывает себя при работе в неблагоприятных условиях. G10 является прочным и ударостойким материалом, отлично переносит влагу, хорошо поддаётся окраске (в том числе и послойной). Этот стеклотекстолит внешне очень похож на микарту, но отличается повышенной стойкостью к огню и более высокой прочностью. Главным недостатком G-10 является то, что рукоять становиться скользкой и не управляемой в мокрой или жирной руке.

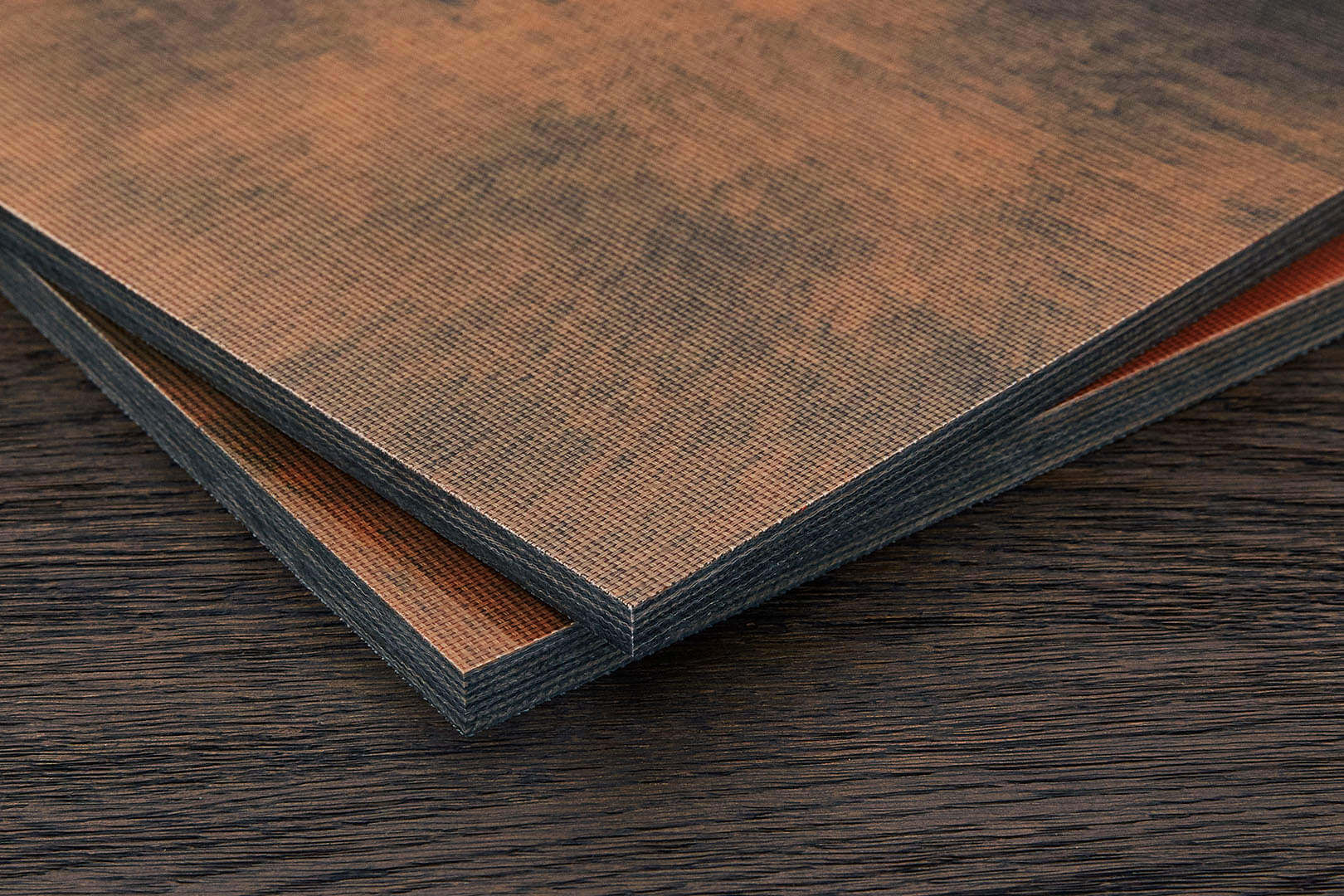

Даймондвуд (Dymondwood) — это название композитного материала (слоистого пластика). Основными его компонентами является дерево, которое служит основой и фенольная смола, которой пропитывается древесина. На отечественном рынке присутствует аналог слоистых пластиков, - «дельта-древесина». При изготовлении Dymondwood натуральная древесина тщательно высушивается, после чего пустоты заполняются полимером, который способен быстро затвердевать. Таким образом, древесина превращается в подобие пластика, который не деформируется, достаточно прочен, не взаимодействует с водой и эстетически привлекателен. Такая рукоять не подвергается коррозии, не впитывает запах и является достаточно дешевой в производстве. Главным недостатком этого материала является вес, он приблизительно в полтора раза больше веса исходной древесины.

Пэйперстоун (PaperStone) - по сути это аналог бакелита, то есть материал, в котором содержится картон (или бумага) и фенолформальдегидная смола. Крайне выносливый материал, способный выдерживать сильные удары, давление, трение и т.д. Часто изготавливается из вторичного сырья (макулатуры). Главный его недостаток – это очень простой внешний вид, визуально удешевляющий изделие. Кроме того, на морозе этот материал становиться холодным как камень.

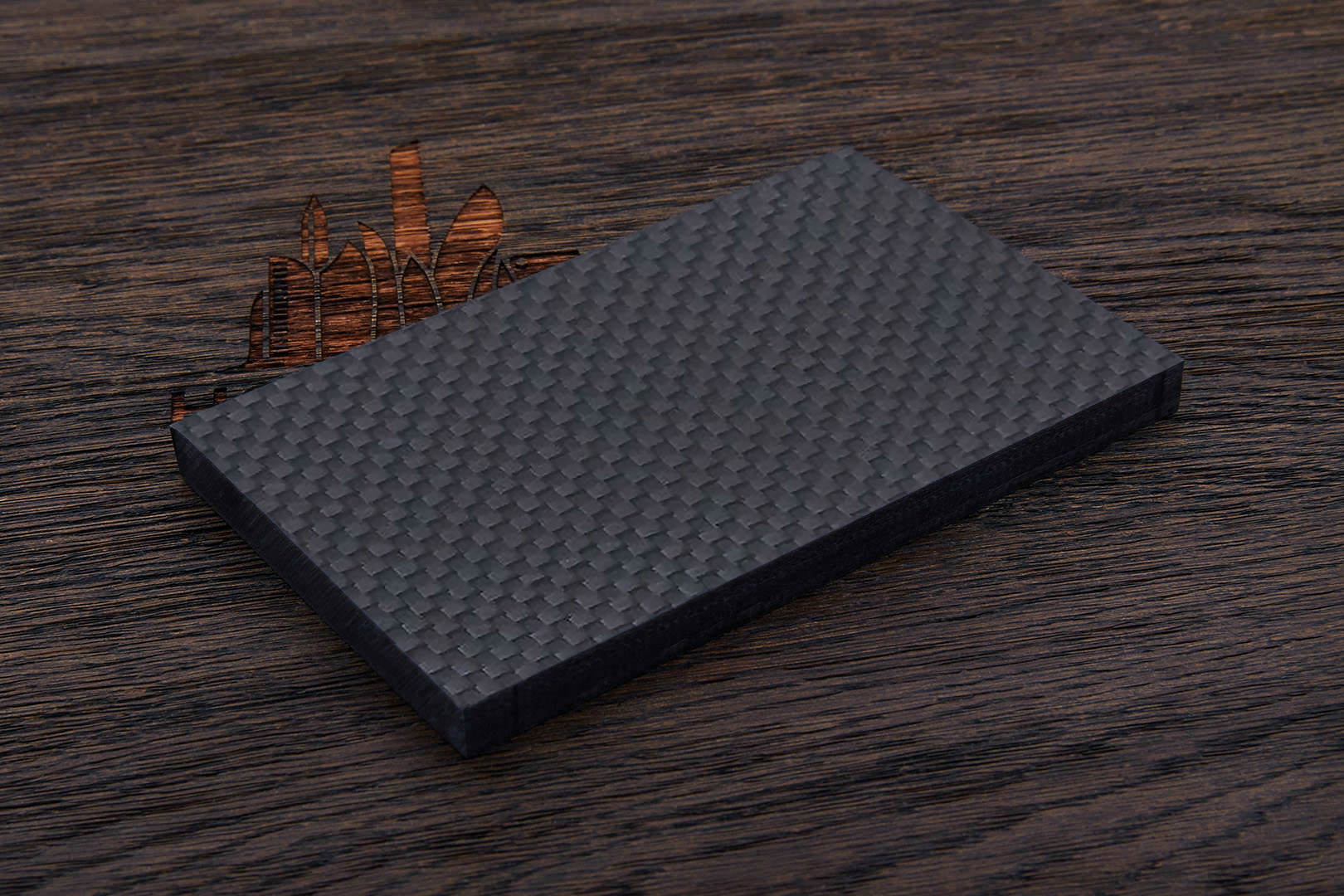

Карбон (Carbon fiber) — это ткань из углеродных нитей. Ее складывают в несколько слоев и затем пропитывают эпоксидной смолой и окрашивают. Карбоновая ткань — это красивый и лёгкий, но в то же время прочный материал. Карбон легче, но прочнее стали, он обладает отличными антикоррозионными характеристиками, химически нейтрален и выдерживает большие нагрузки. Главная проблема карбона — это высокая вредность производства самих рукояток, так как при обработке этого материала страдают дыхательные пути человека. Кроме того, он выцветает на солнце и при ударной нагрузке может сломаться. Тем не менее на сегодняшний день это один из главных материалов дорогих, премиальных ножей.

Синтетическая резина

Кратон (Kraton) — это синтетическая резина - эластомер TPE (Thermoplastic Elastomer). В производстве ножей чаще всего используются эластомеры двух компаний. Это материал Santoprene (сантопрен) компании Advanced Elastomer Systems и Kraton, выпускаемый компанией Shell. Рукояти для ножей из эластомеров (в частности, из кратона) производятся с помощью литья под высоким давлением. Эти материалы достаточно легко подвергаются деформации, а после принимают прежние объём и форму. Рукоять из такого материала должна слегка прилипать к руке, это один из главных признаков хорошего эластомера.

Эластрон (Elastron G) – это полимеризированный бутилкаучук. Прочный как вулканизированный каучук, остается гибким при температурах от -65° до 150°C. Имеет хорошие водоотталкивающие свойства и стойкость к химическому воздействию. Материал выдерживает высокие нагрузки, остается достаточно теплым на морозе. Однако при повреждении быстро разрушается, отваливаясь неравномерными кусками.

Пластик

Термопластик FRN (Fiberglass Reinforced Nуlоn) — нейлон, усиленный стекловолокном. Термопластик FRN выдерживает высокие температурные нагрузки, обладает высокой ударной прочностью, диэлектрическими свойствами, хорошо окрашивается, практически не горит, обладает низким влагопоглощением и высокой химической стойкостью, низким весом. Это также достаточно дешевый в производстве материал. К недостаткам материала относиться высокая хрупкость в условиях сильного мороза. На сегодняшний момент это один из самых распространенных материалов у крупнейших мировых производителей.

Читайте также:

Скримшоу - "татуировки" на рукоятках ножей