Источник фото: https://www.nozhikov.ru/product/nozh-voron-stal-65g-rezina

Сталь относится к конструкционным, рессорно-пружинным и широко используется в промышленности для изготовления спиральных пружин, листовых и пружинных шайб, рессор, упорных шайб, тормозных лент, фрикционных дисков, шестеренок, фланцев, корпусов подшипников, зажимных и подающих цанг, а также других деталей, к которым предъявляются требования повышенной износостойкости. Из этой же стали Техностудия «Профиль» производит пружины для зажимов. Металл поступает на производство в виде прутьев, проволоки, листов и кованых заготовок. Для обработки стали резаньем используются быстрорежущие и твердые сплавы, шлифовка не вызывает серьезных проблем. 65Г хорошо откликается на все виды кузнечной ковки и имеет достаточно стандартный цикл термообработки.

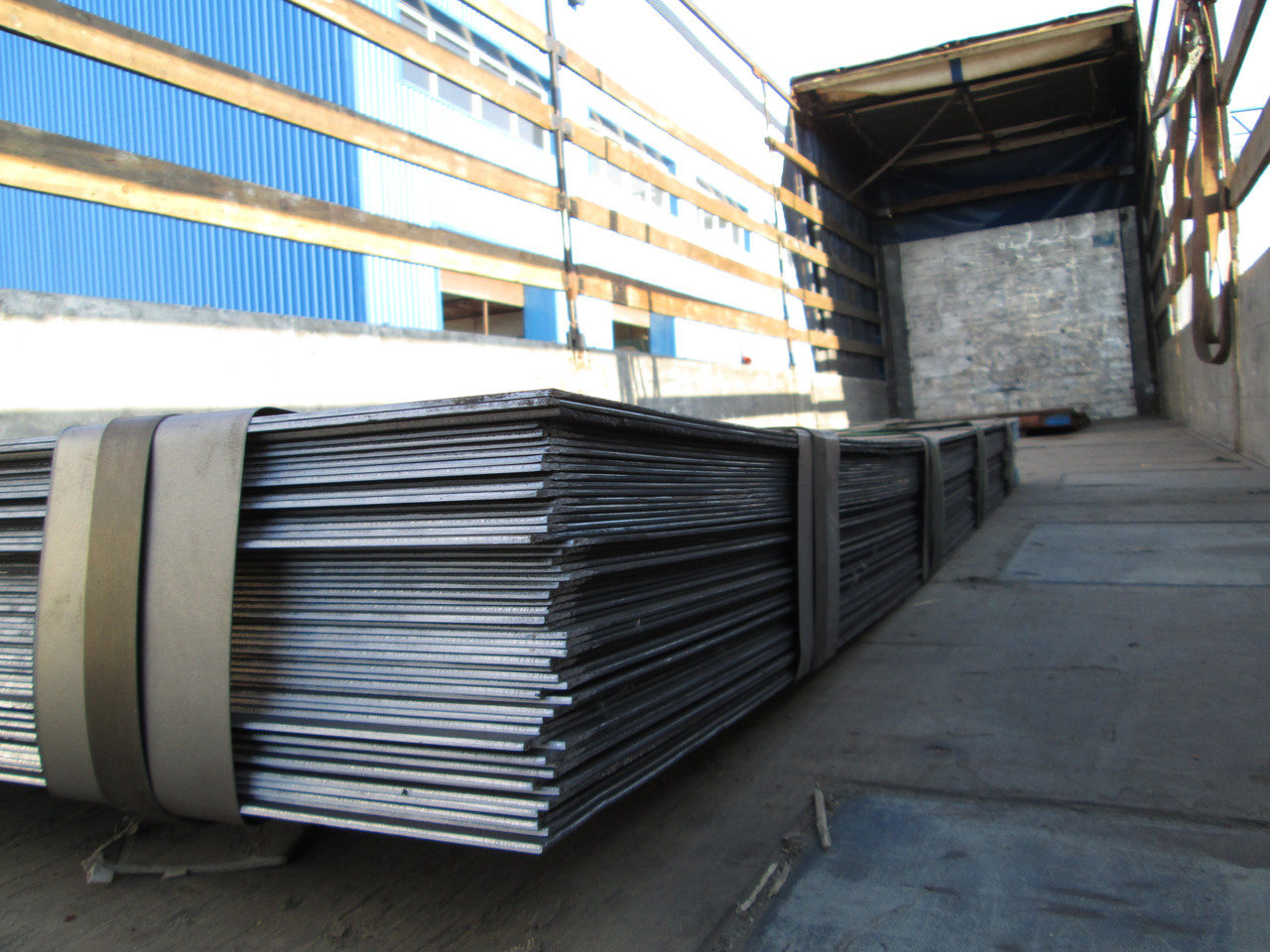

Источник фото: https://sst-td.com/steel-65g/

Название этой марки расшифровывается просто: 0,65 % - содержание углерода в сплаве, а буква «Г» - обозначение основного легирующего элемента – марганца. По своему составу сталь относится к экономно легированным. Она содержит от 0,62 до 0,70% углерода (С), до 0,25 % хрома (Cr), марганца (Mn) от 0,9 до 1,2% и минимальные доли других элементов: фосфора, серы, меди и т.п.

Среди отечественных аналогов 65Г можно назвать стали У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2. К зарубежным аналогам стали относятся: 1066 (США), 65Mn (КНР), 66Mn4 (Германия).

В ножевой индустрии сталь используется при производстве изделий требующих высоких нагрузок на клинок. В первую очередь это относится к производству топоров, мачете, тесаков, «ножей выживания», метательных ножей. Именно для таких изделий может не приниматься в расчет важнейший недостаток 65Г – крайне низкая коррозионная стойкость. Минимальное количество хрома и высокое содержание марганца делают сталь одной из самых «ржавучих». Для противодействия коррозии производители чаще всего просто производят оксидирование клинка, зачастую одновременно с галтовкой (стоунвошем). Эти виды покрытий являются основными, так как сталь довольно сложно полируется. Твердость готовых клинков варьируется от 54 до 57 единиц по шкале Роквелла. Более высокая твердость может приводить к повышению хрупкости и выкрашиванию режущей кромки при работе по твердым материалам.

Источник фото: https://www.knife-vorsma.ru/metatelnyy-nozh-uragan-stal-65g/

При кустарном производстве ножей «рессорная сталь» получила распространение много десятилетий назад. Зачастую она становилась первой, с которой мастера начинали свое становление. В эпоху СССР, при отсутствии возможности получать сырье более высокого уровня, из 65Г изготавливали охотничьи и кухонные ножи. Эта традиция сохранилась до сих пор при производстве традиционных ножей «пчаков», где эта «углеродка» конкурирует со сплавом ШХ15. Применение стали для производства охотничьих ножей в наши дни свелось к минимуму. Это связано с тем, что низкое количество углерода не позволяет стали долго держать заточку и демонстрировать те же показатели по износостойкости, что и другие углеродистые стали: Р6М5, ХВГ или ХВ5. Для работы по продуктам она также не подходит большинству потребителей, так как оставляет на них характерный привкус металла. Однако необходимо отметить, что при регулярном применении ножа, со временем сталь окисляется и привкус становится менее заметным.

Источник фото: https://ruknife.com/Yaponskie-nozhi/21042-Nozh-Tantoid-MT12-cherniy-grab-stal-65G.html

Заточка ножей с клинками из стали 65Г не представляет существенной трудности. Для работы можно использовать практически любые виды абразивных брусков, за исключением водных камней из карбида кремния, требующих замачивания. Такие камни надолго задерживают воду и могут вызвать коррозию углеродистой стали уже в процессе заточки. Также необходимо помнить, что углеродистые стали при нарушениях термообработки и на высокой твердости склонны к выкрашиванием. Это требует проявления осторожности при заточке алмазными брусками. В такой работе необходимо оказывать минимальное давление на абразив и в случае выявление указанной проблемы, финишировать доводочными камнями из оксида алюминия. Они бережно обрабатывают подвод и способны минимизировать полученные от грубых алмазов микро выкрашивания режущей кромки. Как и любую углеродистую сталь, 65Г можно усилить в процессе заточки микроподводом, который даже на достаточно больших углах, будет сохранять высокую агрессию реза.

Читайте также:

О ножевых сталях. Сталь Maxamet