Натуральные алмазы

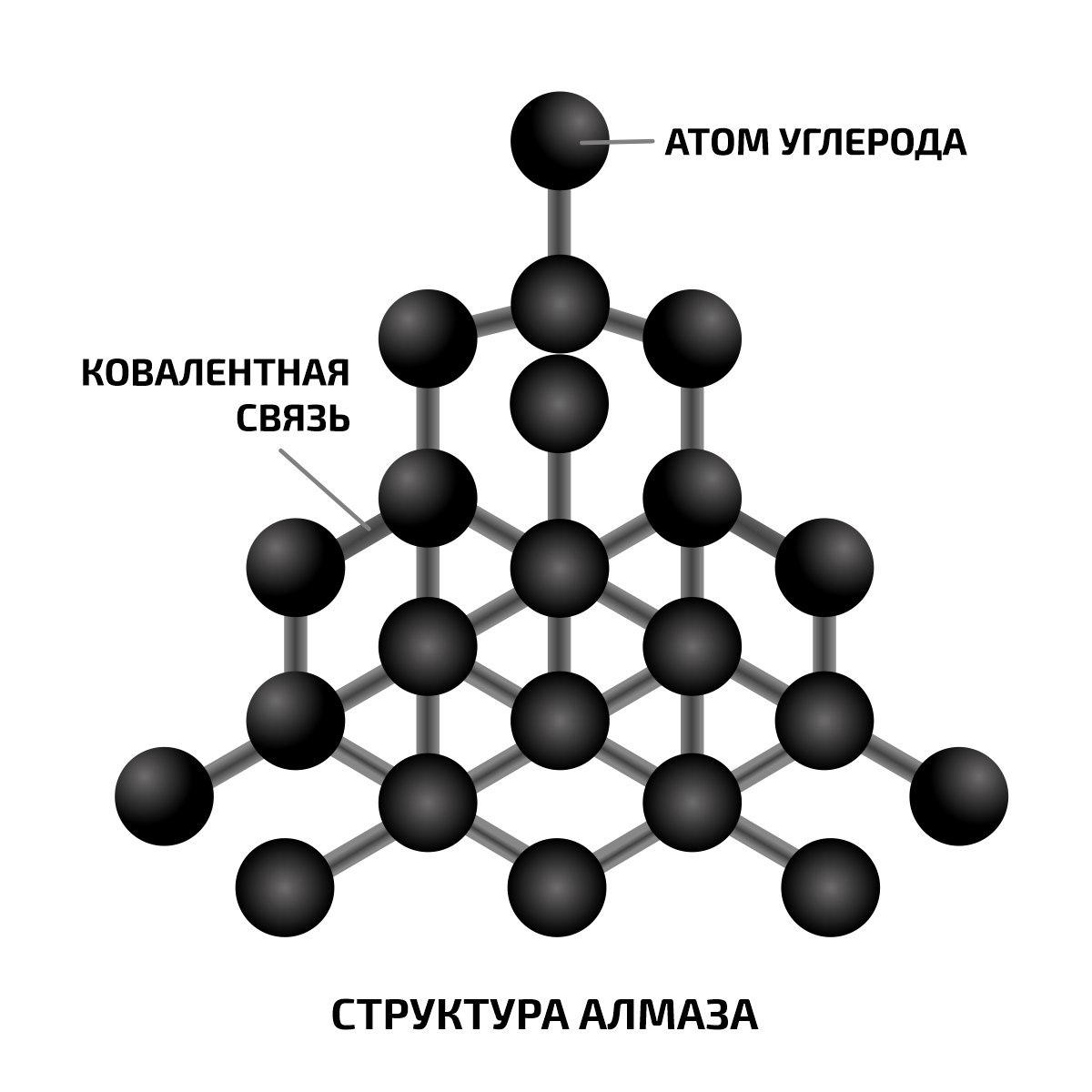

Алмаз – это минерал, единственный драгоценный камень, состоящий из одного элемента. Также алмаз - одна из аллотропных модификаций углерода и самое твердое из веществ. Его плотность составляет 3,48—3,56 г/см3, а микротвердость 8600-10000 кгс/мм2.

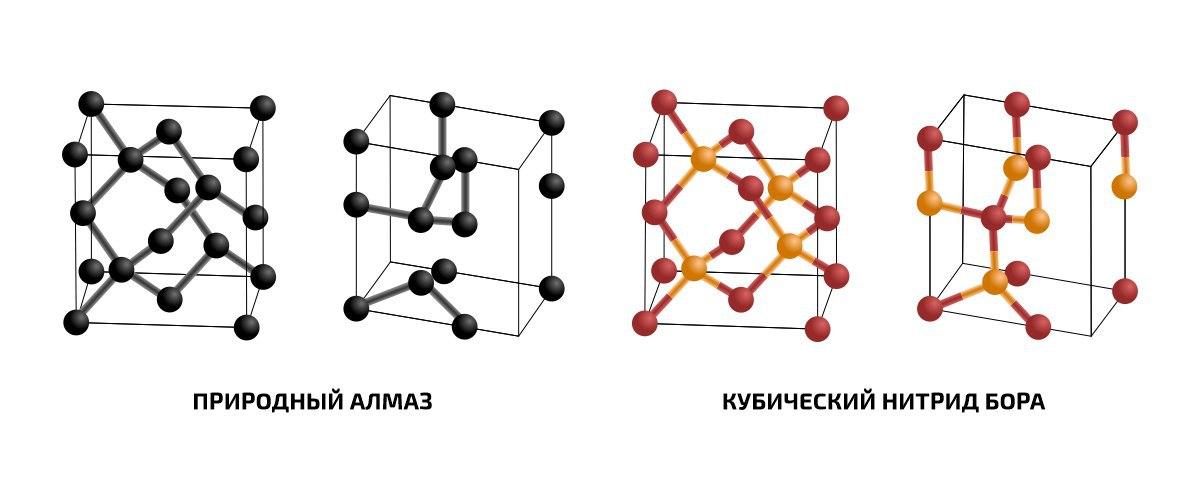

Алмаз на 96-99% состоит из углерода. Кроме того, в его составе присутствуют (в пределах 0,2-0,3%) и другие элементы: бор, кремний, азот, кислород, алюминий марганец, медь, а также примеси железа, никеля, титана, цинка и других элементов. Встречаются включения графита, оливина, пиропа и т.п. Алмаз кристаллизуется в кубической (изометрической) классификации кристаллических групп симметрии и встречается в виде октаэдров или кристаллов близкой формы. Обычно алмазы имеют прозрачный и желтоватый цвет, но встречаются также и голубые, зеленые, вишневые, ярко-желтые, розово-лиловые камни. Они могут быть полностью прозрачными или мутными.

Алмазы высшего качества добываются в ЮАР и в России в кимберлитах –вулканических породах, сложенных в основном оливином и серпентином. Кимберлиты залегают в форме трубчатых тел («трубок взрыва»). Кроме того, алмазы добывают из речных и прибрежно-морских галечных россыпей, куда их выносило в результате разрушения алмазосодержащей кимберлитовой вулканической брекчии.

Внутри алмазов существует большое внутренне напряжение, так как их формирование проходило в условиях громадных давлений в глубинах мантии нашей планеты и предположительно 3 млрд. лет назад они были вынесены на поверхность. По форме кристаллов алмазы могут быть: плоскогранными, кривогранными, деформированными, удлиненными, ступенчатыми, полицентрическими и т.д.

По целому ряду факторов алмаз обладает уникальными свойствами. При средних температурах он химически инертен, а при высоких приобретает химическую активность. При нагревании алмаз растворяется в расплавленной натриевой и калиевой селитрах и соде. В расплавленных карбонатах щелочей при 1000-1200 градусах алмаз превращается в окись углерода. Отдельные металлы, например железо и никель, при температуре более 800 градусов частично растворяют алмаз.

В природе алмазы встречаются в виде отдельных кристаллов, их обломков или поликристаллических агрегатов. Алмазы делятся на ювелирные и технические. К ювелирным относят алмазы правильной кристаллической формы, прозрачные, без трещин, включений и пятен. Все остальные кристаллы, а также поликристаллические разновидности относятся к техническим алмазам. Технические алмазы проходят предварительную обработку с целью разделения их по форме и размерам, а также для выделения алмазов с более высокими свойствами прочности. При этом алмазы дробят, полируют, подвергают термической обработке и металлизации.

Твердость алмаза – 10 по шкале Мооса, самая высокая среди всех минералов. Микротвердость алмаза равна 93157-98648 Миллипаскалей (Мпа), в то время как корунда 20200 (Мпа), топаза 1399 (Мпа), кварца 981 (Мпа). Однако у алмаза наблюдается анизотропия твердости, то есть на разных гранях и в различных направлениях твердость несколько отличается. Это связано с особенностями структуры минерала.

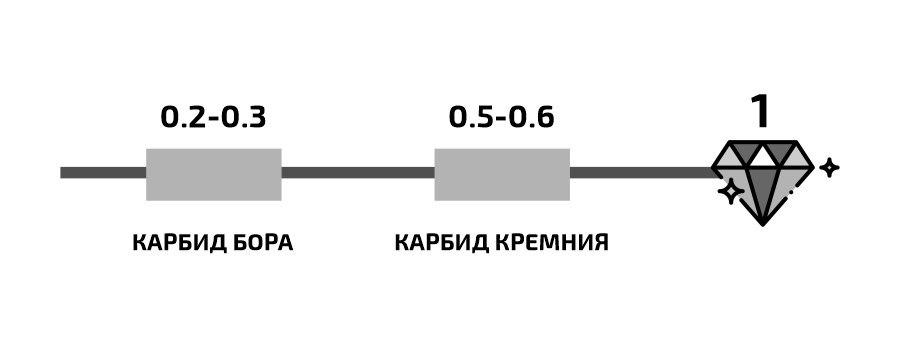

Переходя к абразивным свойствам, необходимо отметить, что средняя износостойкость алмаза в несколько раз выше износостойкости карбида бора и карбида кремния. Если принять абразивность алмаза за 1, то абразивная способность карбида бора составит 0,5-0,6, а карбида кремния 0,2-0,3. Модуль упругости (в МПа) алмаза равен 88254 (у карбида бора около 294180, карбида кремния 357919, твердого сплава стали до 588360). Алмаз способен деформироваться при воздействии на обрабатываемый материал. В связи с этим при обработке алмазом различных материалов, удельное давление и температура в несколько раз ниже, чем при использовании других абразивов. Предел прочности на изгиб у алмаза невысок – 206-490 МПа, что в три-четыре раза меньше, чем у твердого сплава стали, предел прочности алмазов при сжатии составляет в среднем 1961 МПа, что в два раза меньше среднего предела прочности на сжатие у твердых сплавов стали. Коэффициент сжатия алмаза и модуль сжимаемости в четыре раза меньше, чем железа.

Алмаз является почти идеальным абразивом, способным эффективно справляться с любыми сталями, работать быстро и не сильно загрязнять рабочее место. Он медленно вырабатывается и медленно засаливается. При этом, необходимо отметить, что грубые алмазы на гальванической связке могут конкурировать с другими абразивами и по цене.

Синтетические алмазы

Помимо природных алмазов (обозначение А), на сегодняшний день активно применяются и синтетические (обозначение АС). Синтетические и природные алмазы имеют одинаковые свойства: одинаковую кристаллическую решетку, плотность, твердость и т.д. Они отличаются только формой зерен, качествами поверхности, прочностью и хрупкостью.

На сегодняшний день распространены три основные технологии производства синтетических алмазов: HPHT-алмазы, CVD-алмазы, PCD - алмазы. Методы HPHT - использование высокого давления и высокой температуры, требует применения многотонных прессов, которые могут развивать давление до 5 ГПа при 1500 °C. Химическое осаждение из газовой фазы (CVD) — это метод, при котором над подложкой создаётся плазма из атомов углерода, из которой атомы постепенно конденсируются на поверхность образуя алмаз. Эта технология позволяет получать алмазы разных геометрических размеров. Кроме того, существуют и технологии создания полукристаллических алмазов (PCD). В инструментах с применением PCD алмазные сегменты связываются при помощи высокотемпературной пайки, на подложке из карбида. Элементы из PCD производятся путем спекания микронных порошков синтетических алмазов для сцепления частиц в ходе процесса, характеризующегося высокой температурой и давлением. Этот материал производится с использованием обжига цементированного карбида, и при добавлении кобальта происходит процесс спекания. Во время этого процесса металл из твердосплавной карбидной подложки проникает между зернами алмаза, обеспечивая их сцепление.

Виды синтетических алмазов отличаются большим разнообразием. Синтетические алмазы АСО, АСР, АСВ, АСК и АСС выпускают размером от 0,04 до 0,63 мм, микропорошки — АСМ и АСН — размером от 1 до 60 мкм. Зерна алмаза АСО имеют наименьшую прочность, АСС — наибольшую. В зависимости от размера зерен алмазы марки АСС обладают прочностью в 1,3—2 раза большей, чем прочность природных алмазов. Эксплуатационные свойства шлифовальных порошков из синтетических алмазов зависят от формы зерен, характера их поверхности и механической прочности. Наиболее развитую поверхность имеют зерна алмаза марки АСО, наиболее гладкую — АСС.

Эльборы

Эльбо́р – сверхтвёрдый материал на основе кубической β-модификации нитрида бора, или кубического нитрида бора. Другие названия: боразо́н, кубони́т, кингсонгит, киборит, CBN. По твёрдости и другим свойствам приближается к алмазу и имеет твёрдость 10 по шкале Мооса. Химическая формула — BN. Кубический нитрид бора впервые получен в 1957 году Робертом Венторфом (Robert H. Wentorf Jr.) для компании General Electric. В 1969 году была зарегистрирована торговая марка «Боразон». В СССР кубический нитрид бора был синтезирован в 1960 году в Институте физики высоких давлений и получил название эльбор (Ленинградский боразон).

Кубический нитрид бора —синтетический сверхтвердый материал, который по твердости приближается к алмазу, но имеет более высокую теплостойкость. Кубический нитрид бора представляет собой химическое соединение двух элементов — бора (43,6%) и азота (56,4%). Он имеет кристаллическую решетку почти с такими же строением и параметрами, как и алмаз. Цвет может отличаться от белого (бесцветного) до чёрного. Синтезированные кристаллы делятся на различные марки: ЛКВ40, ЛКВ50, ЛКВ60, В5. Синтез может происходить в системе литий-бор-азот или в системе магний-бор-азот.

По твёрдости эльбор почти не уступает алмазу. По этому параметру он в 3—4 раза превосходит твёрдость традиционных абразивов и имеет значительно меньший износ зёрен при шлифовании, длительное время сохраняет их остроту. Другим важным свойством эльбора является устойчивость к температурам, окисление поверхности зёрен начинается при 1000—1200 °C, в отличие от 600—700 °C у алмаза. Такие температуры при шлифовании являются мгновенными и возникают только при очень жёстких режимах шлифования. Поэтому зёрна эльбора очень мало изнашиваются от термических нагрузок. Также эльбор обладает высокой химической стойкостью. Он не реагирует с кислотами и щелочами, инертен практически ко всем химическим элементам, входящим в состав сталей и сплавов. Главный достоинством является инертность эльбора к железу, тогда как алмаз хорошо растворяется в железе, что является причиной интенсивного износа алмазных кругов при шлифовании сталей. Эльборовые абразивы способны выдерживать очень большие скорости обработки и высокую температуру. Также как и алмазами, эльборами лучше всего работать по сталям с твердостью более 55 HRC. Износ эльборов по мягким сталям будет более быстрым, так как мягкая сталь выдирает зерна из связки абразива и ускоряет их износ.

Эльбор, как абразивный материал обладает целым рядов достоинств при заточке ножей. Он длительно сохраняет остроту зёрен (высокая износостойкость), выдерживает высокие термические нагрузки, не требует использования воды или масла, медленно засаливается. Технология производства позволяет синтезировать нитрид бора любого размера, поэтому эльборовые бруски подходят для грубой заточки и для финишной доводки ножа.

Читайте также:

Алмазные пластины на гальванической связке