Источник фото: https://clck.ru/bVbFk

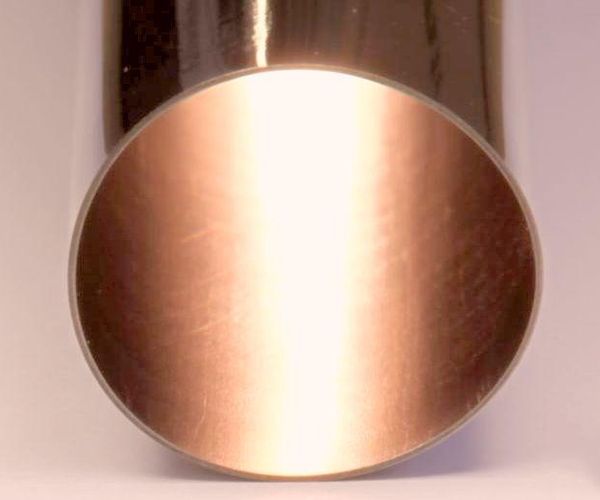

Первые промышленные эксперименты по созданию дамаска из титановых сплавов восходят еще к середине XX века, когда металлурги получили образцы так называемого «Нитинола» (Type 60 Nitinol), сплава, состоящего из 40% титана и 60% никеля. Главным его качеством стало получение так называемого «эффекта памяти формы», который позволяет согнутому материалу при нагреве возвращаться к первоначальному состоянию. Кроме того, материал не подвержен коррозии и не магнитится. Сплав не получил широкого распространения из-за сложного процесса производства и крайне редко применяется при изготовлении ножей.

Источник фото: http://slesario.ru/metalli-i-splavi/nitinol.html

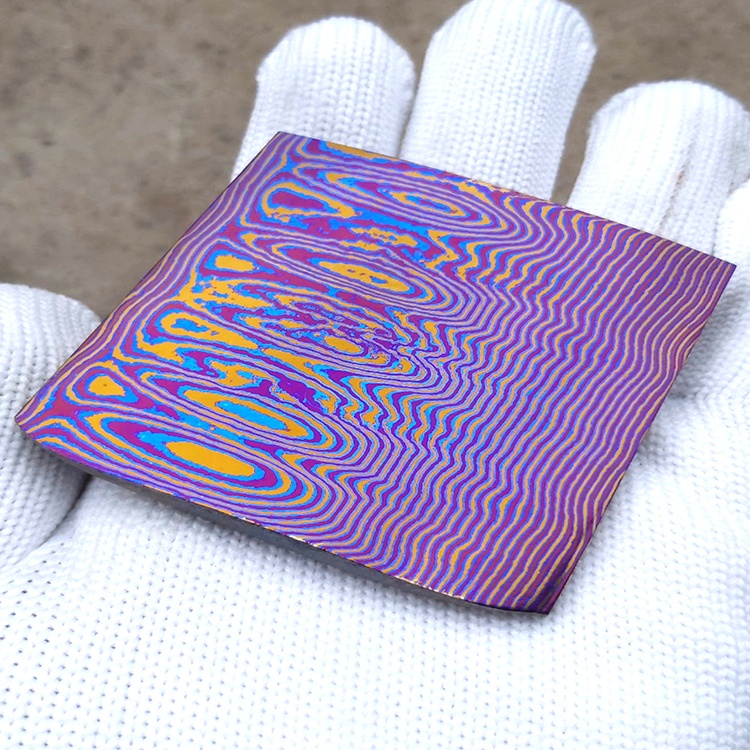

За последние 30 лет, сплавы титана приобрели большую популярность. В первую очередь из-за активности энтузиастов из США. Наибольшую популярность приобрел Тимаскус (Timascus) - титановый композит, созданный американскими мастерами Томом Ферри, Биллом Коттреллом и Чаком Биби. Производственный процесс его изготовления был запатентован. Целью создания титанового дамаска стало получение коррозионностойкого, немагнитного и легкого ламинированного материала, который мог бы придать ножу максимально красивый внешний вид и при этом не имел бы недостатков стального дамаска. Тимаскус состоит из двух или более титановых сплавов (чаще всего марок CP и 6AL4V). Каждый тип титанового сплава дает возможность получать индивидуальную цветовую комбинацию. Ламинат приобретает окраску как при термообработке, так и при дополнительном анодировании.

Источник фото: https://clck.ru/bVbZm

В целом обработка Тимаскуса проходит также, как и других титановых сплавов, а процесс сварки аналогичен процессу создания стального дамаска. Для создания ламината применяется сварка различных слоев, с последующей ковкой. После каждой сварки проходит обработка на плоскошлифовальном станке и только после этого следующая сварка. Именно шлифовка делает этот материал настолько дорогим. В процессе шлифовальных работ титан срезается и превращается в стружку, которую в последствии невозможно использовать, то есть расход материала при изготовлении Тимаскуса очень велик. Он может составлять до 80% размера первоначальной заготовки. Для получения наиболее насыщенных цветов после каждой сварки применяется все более тонкая шлифовка.

Источник фото: https://www.fratellowatches.com/what-is-timascus/#gref

Тимаскус может иметь большое разнообразие рисунков, наиболее распространенными из них являются:

Мозаичный узор. При его создании шаблон проходит через всю заготовку, линии и форма не стираются при шлифовке. На изготовление мозаичных узоров уходит по нескольку дней. Часто шаблоны требуют изготовления заготовки, затем резки и сварки заготовки и создания нового шаблона для работы с последующими слоями. Этот узор стоит существенно дороже, чем другие. В этом случае рисунок дамаска проступает только с одной стороны заготовки и проходит по всей глубине.

Black Timascus – это Тимаскус в котором помимо титановых сплавов применяется цирконий. По своей структуре он напоминает мозаичный узор, который проступает только с одной стороны заготовки. По своим качественным характеристикам он тяжелее титанового композита и менее упруг.

Двойной узор, в котором на каждой стороне заготовки есть разные узоры. Заготовки Timascus с двойным рисунком являются наименее дорогими. Большинство узоров на одной стороне двусторонних заготовок называются «Туманность».

Ультратонкий тимаскус (UTT). Достаточно редко производители выпускают полосы из так называемого «ультратонкого тимаскуса». Толщина заготовки в этом случае составляет 0,080 дюйма или меньше. Это крайне капризный материал, который с очень большим трудом сохраняет плоскость и имеет склонность к сильным изгибам.

Источник фото: https://ar.pinterest.com/pin/787355947325420600/?amp_client_id=CLIENT_ID(_)&mweb_unauth_id=&...

Несмотря на исключительные характеристики готового продукта, изготовление Тимаскуса осложняется несколькими технологическими особенностями. В первую очередь - это вероятность постоянного отказа сварного шва и расслоения заготовки. При ковочном прессе требуется максимальный контроль, чтобы сварить слои вместе без искажений. Такой процесс называется «точной ковкой» и требует высокого уровня мастерства от кузнецов.

Тимаскус является достаточно популярным материалом при изготовлении, как ножей с фиксированным клинком, так и складных ножей. Его используют при создании притин, больстеров, наверший. А на складных ножах накладок и даже полноразмерных плашек рукоятки, а также самых дорогих клипс для ношения ножа.

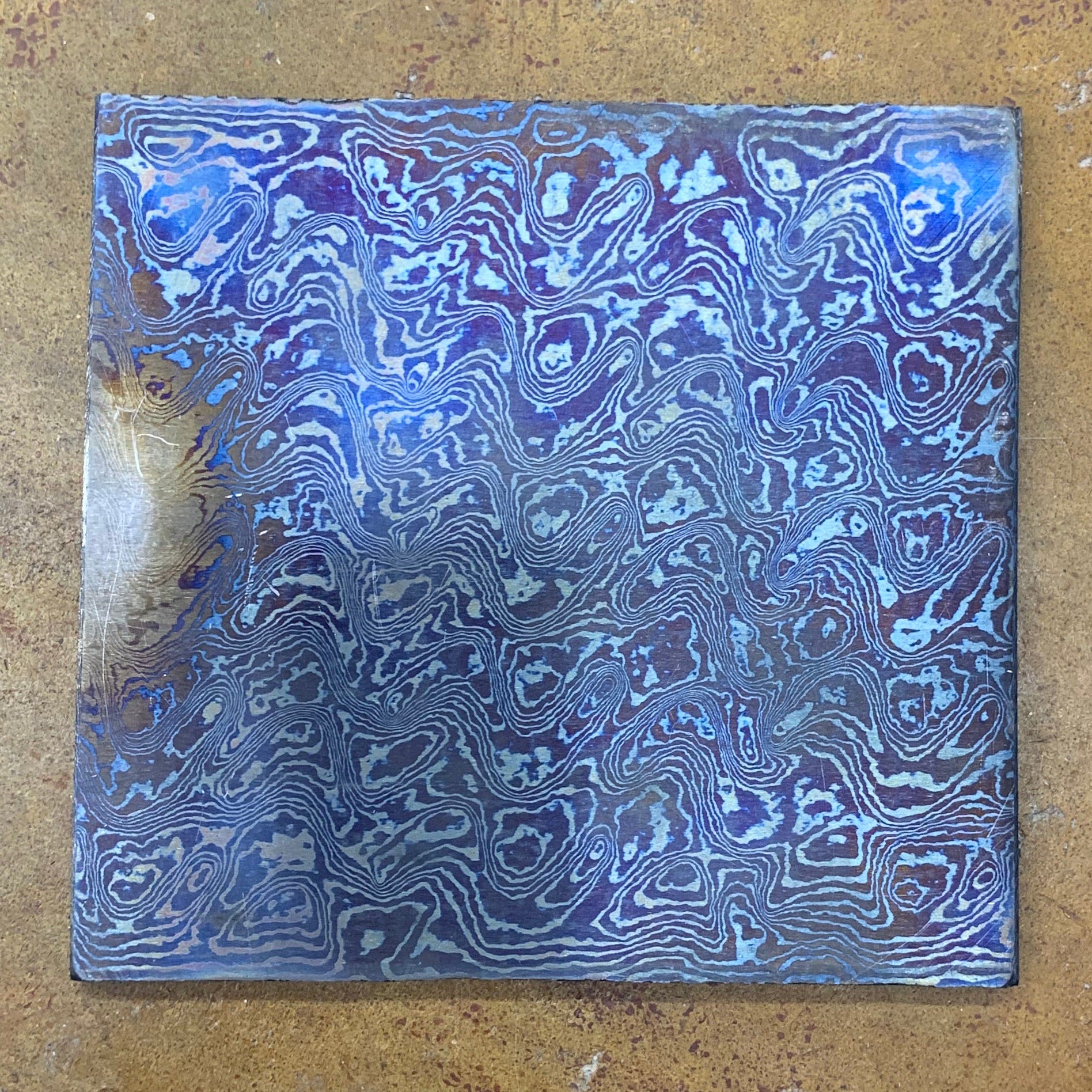

Мокути

Особым типом титанового ламината является так называемый Мокути (Moku-Ti). Он производится в городе Блю-Спрингс на севере штата Миссисипи, небольшой компанией «Chad Nichols Damascus». Цель создания материала заключалась в производстве коррозионно-стойкого, немагнитного, легкого многослойного дамаска который был бы пригоден для украшения ножей. По своей структуре - это мокуме (дамаск с рисунком под дерево), в состав которого входят титановые ламинаты.

Материал состоит из титанового сплав 6AL-4V и «коммерчески чистого» титана Grade 1, соединенных между собой по аналогии создания дамасских сталей. Технологический процесс производства Moku-Ti очень сложный и токсичный. Сварка производится в вакууме с использованием плавиковой и азотной кислот. MokuTi придает ножу исключительный визуальный эффект благодаря закрученным или мозаичным оттенкам синего, золотого, оранжевого, серебряного и розового цветов, в зависимости от состава используемых материалов.

Источник фото: https://nicholsdamascus.com/products/moku-ti-lava

Помимо Мокути, Чад Николс выпускает материал Циркути (Zircu-Ti) - титаново-циркониевый слоеный композит, обладающий рисунком в полную толщину объема. Циркути менее упруг чем Мокути и имеет больший вес. При оксидировании цирконий в его составе приобретает темно-серый, антрацитовый цвет, а остальные составляющие оксидируются так же, как и на Moku-Ti.

Источник фото: https://blademag.com/knifemaking/chad-nichols-mokuti-damascus

Zla-Ti

Российское предприятие АиР из города Златоуста в 2009 году внедрило технологию производства слоеного титанового композита Zla-Ti. Он создается на базе титановых сплавов ВТ1.0 и ВТ6. Диффузионная (кузнечная) сварка металлов на предприятии производится по собственной уникальной технологии. Чаще всего в результате создается «дикий» рисунок. Но ламинат также производится в большом разнообразии узоров: «пирамида», «капля», «большая роза», «твист» и т.п.. Заготовки поставляются заказчикам в виде прямоугольных или квадратных полос металла.

Источник фото: https://zlatoust-air.ru/catalog/nozhi-dlya-okhoty-i-turizma/razdelochnye-nozhi/15956/

Титановый дамаск стал уже достаточно привычным материалом для самых дорогих, штучных ножей. Он придает им дополнительную ценность и зачастую приравнивает к ювелирным украшениям и предметам искусства.