В современной индустрии производства ножей, порошковые стали играют все большую роль. Высокая износостойкость, «резучесть», достойная прочность –эти качества потребитель получает именно от использования самых разнообразных «порошков». Важнейшее значение в их составе играет ванадий – металл серого цвета, образующий при термообработке прочные карбиды.

Источник фото: https://xlom.ru/spravochnik/vanadij-opisanie-primenenie-cena-vanadiya-za-kg

Ванадий – химический элемент, обозначаемый символом V и атомным номером 23. Он был открыт в 1801 году испанским минерологом А. Дель Рио, а затем в 1830 году открыт повторно шведским химиком Н. Сефстремом. Металлический ванадий был впервые произведён 1867 году, первая ванадиевая сталь была выплавлена в Англии в 1903 году. И затем на протяжении всего XX века роль ванадия в металлургии постоянно возрастала.

Ванадий является очень распространенным металлом на нашей планете. В первую очередь он встречается в земной коре, где связан с различными минералами. Помимо почвы его можно найти в морской воде, нефти, в организмах людей и животных. Ванадий играет роль в контроле ферментов фосфорилирования и используется бактериями для фиксации азота. Основным источником его добычи являются ванадиевые руды, в первую очередь титаново-магнетитовые, а также карнотит и патронит. Чистый ванадий имеет высокую прочность, мягкость и не магнитится. По большинству качеств он похож на титан. Ванадиевая руда наиболее распространена в Южной Америке, Китае и России.

Источник фото: https://metur74.ru/product/ferrosplavy/ferrovanadi

В производственных процессах ванадий применяется в форме железо-ванадиевого сплава (феррованадия) с долей его содержания не менее 50%. Для создания сплава, ванадий и железосодержащий шлак восстанавливают с помощью феррокремния и извести. Производство этого металла занимает несколько этапов. При первоначальной выплавке в доменном процессе ванадий остается в чугуне, а затем переходит в шлак, содержащий до 25% оксида ванадия. Следующим этапом становиться обжиг окислительным способом с добавлением различных кислот и солей. Получение ванадия в виде металла происходит путем восстановления оксида ванадия. В этом процессе чаще всего участвуют алюминий или кальций, так как использование других веществ не обеспечивает необходимую чистоту конечного продукта.

Для применения ванадия при производстве порошковой стали используется его карбид (VC), бинарное соединение в виде черных кристаллов. Главной причиной его использования, как основного материала при легировании, является образование твердого карбида, который может не только существовать сам по себе, но и входя в состав карбидов хрома, вольфрама и молибдена, повышать их твердость. Его можно вводить в сталь в большом количестве, что не влияет отрицательно на равномерность распределения мелких карбидов. Таким образом количество ванадия в сплаве может быть очень большим. Его применение также улучшает и возможности термообработки, позволяя термисту «выжимать» из стали максимум.

Источник фото: https://ukrsplav.in.ua/product/karbid-vanadiya/

Большое количество ванадия в стали имеет и свои минусы. Это в первую очередь усложнение ее шлифуемости и повышенное образование окалины. Именно эти особенности ванадия делают "порошки" сложными в обработке и заточке, и чем выше его содержание в составе, тем сложнее дается достижение результата. Механическая обработка высоковандиевой стали требует профессионализма, большого опыта и максимально строгого соблюдения технологии.

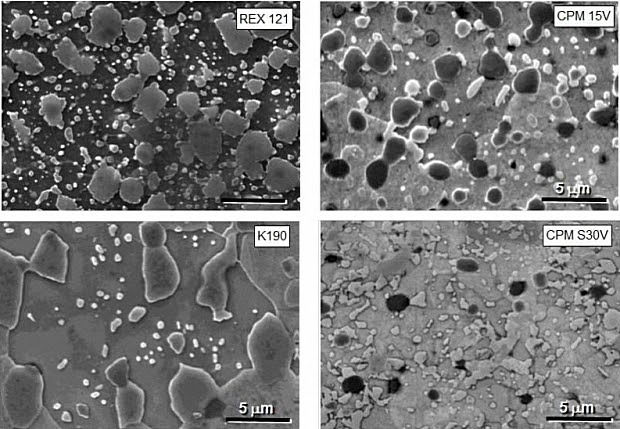

Источник фото: https://www.zat24.com/2018/02/cpm-15v.html

Для «обычных», непорошковых сталей предельным количеством является до 12%, для сталей порошкового передела – до 15% от объема. Для улучшения свойств таких сплавов в последние двадцать лет металлурги стали применять легирование ниобием и азотом, которые несколько облегчают дальнейшую обработку. Также важно помнить, что увеличение износостойкости всегда сопровождается ухудшением других качеств конкретных сплавов. Например, порошковые стали с содержанием ванадия в переделах 10% хорошо сохраняют механические свойства, а уже при 15% их прочность падает примерно на 30-40%, а ударная вязкость более чем в два раза.

Источник: https://masternozh.ru/shop/klinok-89-vanax-75-/

Наибольшее количество ванадия содержится в современных порошковых сталях: S390, K390, CPM 15V, Vanadis 10, ASP 2060, S60V, S90V, М398, Maxamet и др. Несколько меньшее содержат самые популярные: CPM 20CV, M390, CPM S35VN, Elmax. Таким образом порошковые стали можно разделить на нержавеющие, с высоким содержанием хрома, которые чаще всего имеют и хорошую износостойкость, и прочность, и достаточно легко обрабатываются. Но при этом содержат количество ванадия в пределах 6%. А также на стали с низким количеством хрома и низкой коррозионной стойкостью, а также повышенной хрупкостью, но при этом с предельной износостойкостью, за счет содержания ванадия до 15%. И тем не менее любой процент этого металла в «порошке» приводит к позитивным изменениям состава. Понятие «износостойкость» в сталях, подвергнутых порошковому переделу, напрямую коррелирует с содержанием там ванадия. Именно этот металл двигает современные технологии производства ножевых сталей вперед.