В результате термической обработки керамические связки образуют два вида: плавящиеся (стекловидные) и спекающиеся (фарфоровые). Плавящиеся связки после остывания превращаются в подобие стекла, спекающиеся расплавляются только частично и по своему составу становятся близкими к фарфору. В результате обработки керамическая связка приобретает такие свойства как: водоупорность, огнеупорность, химическая и механическая стойкость. Разные абразивные материалы требуют разной термообработки.

Абразивный инструмент на основе оксида алюминия (электрокорунда) изготовляют на плавящейся связке, а из карбида кремния - на спекающихся связках. Плавящиеся связки обеспечивают большую прочность абразивного инструмента, чем спекающиеся.. Недостатками спекающейся связки являются ее хрупкость и пониженный предел прочности при изгибе. Но при этом обе связки считаются твердыми. Под твердостью абразивного инструмента понимается, способность связки сопротивляться вырыванию абразивных зерен из рабочей поверхности под действием внешних сил.

Для изготовления керамических связок применяют различное сырье: огнеупорные глины, полевые шпаты, волластонит, борные и борлитиевые стекла, кремнезем, литийсодержащие материалы (петалит, манганат лития, молибден и др.). Все материалы, используемые при производстве связок, предварительно высушивают, измельчают до заданной крупности (обычно менее 100 мк) и смешивают в различных пропорциях. В целях повышения пластичности в керамическую массу добавляют клеящие вещества: декстрин, растворимое стекло, и др. Массы для абразивных инструментов изготовляются в зависимости от целей их использования. Керамическая связка обозначается при маркировке буквой К и имеет дополнительные буквенные и цифровые обозначения. Все разновидности связки имеют дополнительную индексацию. Например плавящиеся керамические связки имеют российскую маркировку К1, К5, К8.

Керамическая связка с порошком карбида кремния наиболее распространена, на ней изготовляют большинство инструмента, применяемого для промышленных шлифовальных работ. В состав связки входят огнеупорная глина, полевой шпат, тальк, мел, кварц и жидкое стекло. В России наиболее применяются такие марки глин как латненская, положская, новорайская. При этом максимальный эффект дает использование углистой глины или смеси огнеупорной глины и углисто-гумусовых веществ, которые обеспечивают максимальную прочность. Эти виды сырья придают связке дополнительную пористость структуры за счет выгорания углерода и органических примесей. При этом уменьшается количество углерода и в конечном изделии, повышается его прочность. Для улучшения смачивания зерен карбида кремния со связкой, также используется метод покрытия зерен тонкими порошками, стеклами различного состава, в результате чего на поверхности зерна карбида кремния образуются пленки, которые, взаимодействуя со связкой, способствуют увеличению прочности инструмента. В некоторых случаях, для увеличения прочности такой связки применяются различные модификаторы, в частности так называемые борсодержащие флюсы. В связку могут добавляться в качестве “модификаторов” сульфат марганца и карбонат марганца в количествах до 2 % от общей массы, что также способствует повышению прочности и твердости таких связок.

/

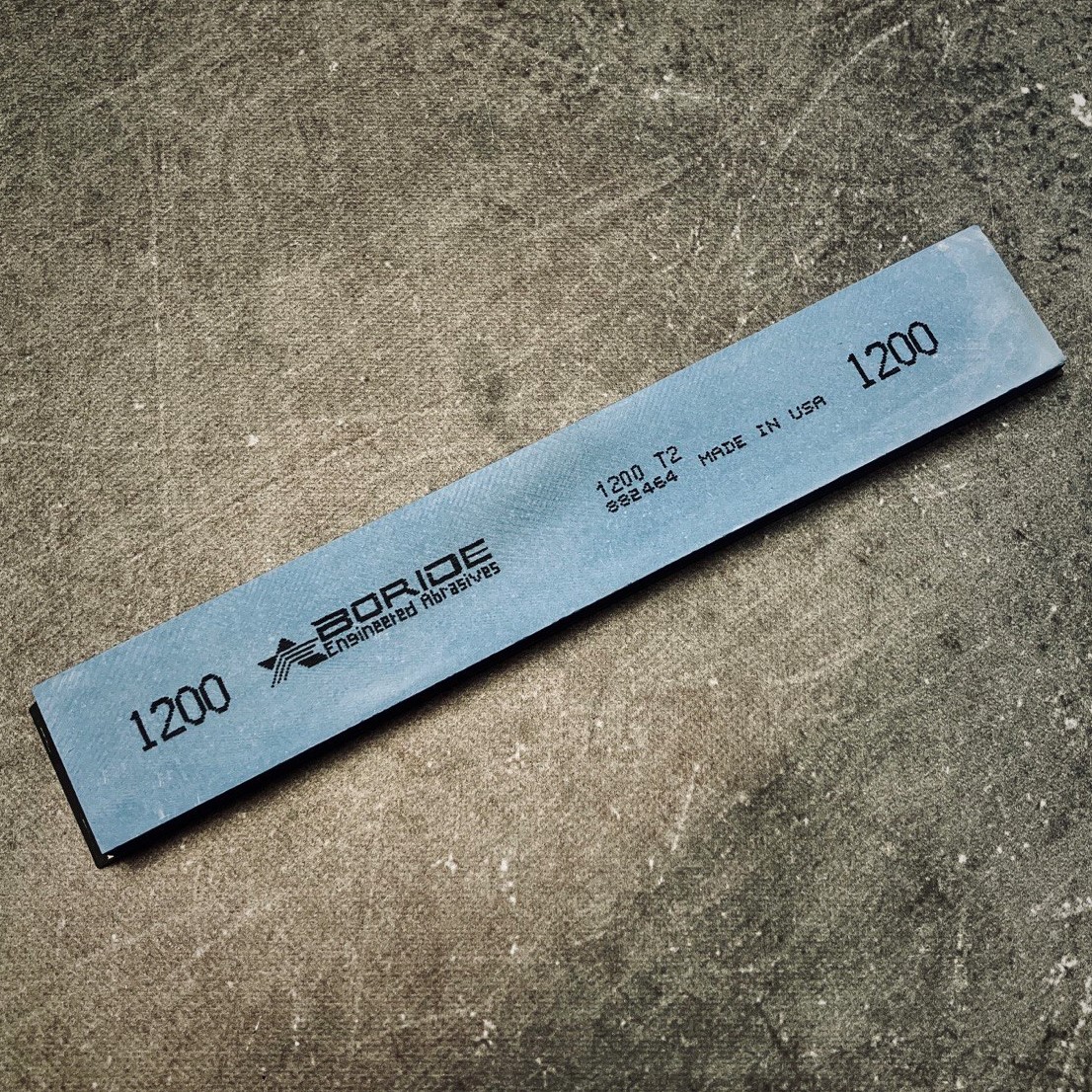

В качестве примеров изделий на керамической связке используемых для заточки ножей можно назвать камни "Профиль" изготовленные на основе карбида кремния. Они демонстрируют хорошую твердость связки и уверенно справляются с любыми сталями.Также керамическая связка применяется в американских камнях Boride серии T2 , которые изготовлены на основе оксида алюминия и демонстрируют очень высокую твердость связки. Они также работают по любым сталям, быстро снимают металл, производительны и имеют длительный ресурс эксплуатации. Подробнее об этих камнях мы расскажем в отдельной статье.

Читайте также:

Как применять карбид кремния для выравнивания камней