Источник фото: https://kusnica.ru/product/skladnoy-nozh-nc-custom-flint-stal-pgk-sw

PGK производится немецкой металлургической компанией Ломанн (Lohmann), одним из старейших европейских предприятий по изготовлению стали. Оно было основано в 1790 году в городе Виттен и с тех пор производит самые разные виды стального проката. Начинали немецкие металлурги с тигельных сталей, а с начала XX века перешли на создание инструментальных и быстрорежущих.

Источник фото: https://www.lohmann-stahl.de/en/company

В наши дни предприятие использует самые современные технологии, в том числе электрошлаковый переплав и вакуумную дегазацию. Но главную роль при изготовлении высококачественного проката играют индукционные плавильные печи. С их помощью в процессе производства металлов снижается испарение и шлакообразование. Также большую роль в металлургической технологии играет точечное применение ферросплавов, которые добавляются в металл после компьютерного спектроскопического анализа. А затем использование метода вакуумно-кислородного обезуглероживания в специальной установке, позволяет придать стали итоговые желаемые характеристики.

Источник фото: https://www.lohmann-stahl.de/en/company

Указанные выше методы применяются и при создании такого современного сплава, как PGK. Эта сталь изначально задумывалась для ножей и штампов различных сфер применения: промышленных ножей для резки твердых материалов, штампов для вырубки, формовки и обрезки. Она позиционировалась, как универсальная инструментальная сталь и по своим рабочим характеристикам приближается к CPM 3V и CTS-PD1, а также заметно превосходит своего главного конкурента - сталь D2.

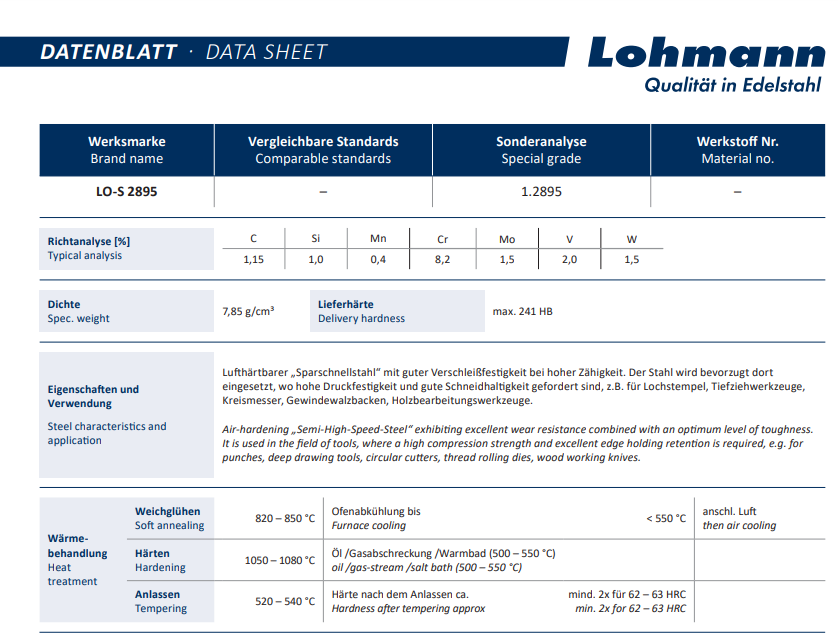

Состав PGK отличается большим количеством легирующих элементов, главная задача которых увеличить ее износостойкость. В него входят: углерод (С) – 1,15%, хром (Cr) – 8,5%, ванадий (V) – 1,95%, вольфрам (W) – 1,55%, молибден (Mo) – 1,5%, кремний (Si) – 0,9%, марганец (Mn) – 0,4%. Содержание углерода в 1,15% дает возможность доводить твердость стали до 62-63 HRC, без потери пластичности и вязкости. При этом количество хрома в сплаве составляет 8,5%, что не позволяет назвать сталь нержавеющей, во влажной среде она активно покрывается питингом (точечной поверхностной коррозией). Однако при этом существенно превосходит по антикоррозионной стойкости стандартные углеродистые стали. Но главной особенностью этого сплава от концерна Ломанн, стало легирование такими элементами, как молибден, ванадий и вольфрам.

Источник фото: https://www.lohmann-stahl.de/fileadmin/redaktion/downloads/datenblaetter_pdfs/beide/lo-s_2895.pdf

Вольфрам, количество которого превышает 1,5% придает стали дополнительную прочность. Молибден отвечает за предотвращение ломкости и хрупкости клинка, придает ему необходимую жесткость, в том числе и при работе «на излом», например на древесине. Количество молибдена составляет 1,5%, что для прокатной стали, не прошедшей "порошковый передел", является отличным результатом. Но самый большой интерес в этом сплаве представляет количество ванадия, который ключевым образом влияет на износостойкость. Здесь этого элемента 1,95%, что существенно больше, чем в такой стали как D2, где его содержание всего 0,90%. Именно комбинация углерода, ванадия, молибдена и вольфрама создает возможность длительного применения ножей на разнообразных, в том числе и высокоабразивных материалах. Термообработка PGK по стандартной заводской методике составляет 62-63 единиц по шкале Роквелла, но при такой твердости клинок не становится хрупким, что часто встречается в других моносталях.

Источник фото: https://edcblog.ru/obzory/yeti-pgk-tacwash---snezhnyy-chelovek-v-nashikh-les/

Существует устоявшееся мнение, что PGK превосходит по своим качествам порошковые быстрорезы, которые также активно используется в ножах для тяжелых работ. Например, такую сталь как CPM 3V от компании Crucible, которая имеет в своем составе 2,75% ванадия. Однако необходимо учитывать, что этот «порошок» большинство производителей калит на твердость не более 60 HRC и она естественно может проигрывать стали PGK со стандартной твердостью 63 HRC. Однако при сопоставимой твердости порошковая сталь, будет демонстрировать практически равную износостойкость.

Источник фото: https://www.coldsteel.com/3v-master-hunter/

Также PGK часто сравнивают с порошковой сталью от корпорации Carpenter - CTS-PD1. Она производится по технологии Micro-Melt, c содержанием ванадия 2,35% и углерода 1,1 %. Сталь предназначена для инструментов, работающих при высоких нагрузках, в том числе ударных и отлично подходит для туризма и выживания. Однако, в данном случае, сравнения носят зачастую умозрительный и не подтвержденный характер. Это связано с крайне малым количеством ножей из PD1. Этот сплав дорог, капризен в обработке и до сих пор не имеет большого распространения в ножевой индустрии. Сравнивать его с PGK, получившим в последнее время высокую популярность и повсеместное применение в ножевой индустрии не корректно.

В последние годы сталь PGK от корпорации Ломанн зарекомендовала себя прекрасным материалом для производства крепких и надежных туристических ножей. Она существенно превзошла многих конкурентов в этой нише (например, углеродистые стали марок 1095 и У10а), составив достойную альтернативу главному игроку на этом поле – стали D2. Говоря о рекомендациях по заточке, необходимо отметить ее высокую твердость и прочность при шлифовании. Эти качества затрудняют применение абразивов на базе оксида алюминия, который показывает слишком низкую скорость съема металла и недостаточную агрессивность, особенно при обдирочных работах. В то же время применение алмазных и эльборовых брусков, на различных связках, а также карбида кремния, демонстрирует хорошие результаты. Для сохранения рабочих качеств клинка, сталь не нуждается в доводке абразивами тоньше зернистости 7/5 по шкале ГОСТ или 1000 по FEPA-F.