Источник: https://knife-efes.ru/nozhi-po-vidam-stali/nozhi-iz-stali-s390/nozh-igla-iz-stali-m390-tselnometalli......

S390 — это быстрорежущая инструментальная сталь, производимая европейской корпорацией Böhler - Uddeholm на заводе в г. Капфенберге, Австрия. При ее производстве применяется запатентованный современный метод порошковой металлургии - «Microclean». Благодаря порошковому переделу сталь имеет мелкозернистую карбидную структуру, позволяющую показывать впечатляющую износостойкость и возможности для термообработки на предельную твердость. Инструменты из S390 способны работать на максимальных оборотах по самым прочным материалам. Она применяется для производства металлорежущего инструмента, пластин для промышленных механических ножниц, а также фрез, ножей, метчиков и других изделий.

Источник фото: https://www.bohler-edelstahl.com/en/our-story/

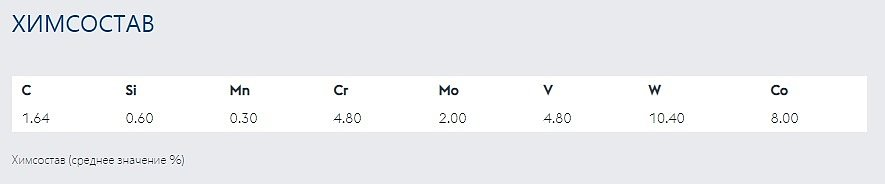

Химический состав стали включает:

- 1,64% углерода (С) - достаточно большое значение, хотя и не предельное для современной порошковой стали. Углерод отвечает за твердость, износостойкость и прочность.

- 4,80% хрома (Cr) – несколько увеличивает твердость и прочность. Однако его количества недостаточно для придания стали коррозионной стойкости, которая достигается при значениях не ниже 13%. Поэтому этот сплав относится к активно ржавеющим.

- 10,40% вольфрама (W) – очень высокая концентрация для инструментальных сталей, однако не самая большая для «быстрорезов». Именно вольфрам нужен для работы стального инструмента на высоких скоростях. Он вносит свой вклад в увеличение твердости и прочности.

- 2,00% молибдена (Mo) – несколько улучшает коррозионную стойкость, обрабатываемость и твердость.

- 4,80% ванадия (V) – влияет как на термообработку, так и на последующее применение инструмента. Препятствует росту зерен при термообработке, что повышает прочность и ударную вязкость стали, а также образует карбиды, повышающие износостойкость. Ванадий является важнейшим элементом современных порошковых суперсталей, обеспечивающим износостойкость.

- 8,00% кобальта (Co) - повышает прочность стали и температуру твердости в горячем состоянии. Количество этого элемента в S390 очень велико и это также вносит свой вклад в износостойкость.

Источник фото: https://knife-arsenal.ru/blog/stati/poroshkovaya-stal-s390-microclean/

Сталь Bohler S390 может подвергаться термообработке до 70 HRC, то есть предельных величин для современных сталей. В зависимости от стандартов конкретного производителя и применяемой техники отпуска, средняя твердость находиться в диапазоне от 65 до 69 HRC. Такие показатели доступны лишь нескольким современным «порошкам»: К390 от компании Böhler – Uddeholm, Maxamet от Carpenter, CPM Rex 121 от Crucible и некоторым другим.

Высочайшая твердость создает главное преимущество S390 – максимальную износостойкость. Большое содержание вольфрама, ванадия и кобальта, а также мелкозернистые карбиды с равномерным распределением, дают возможность резать самые плотные и высокоабразивные материалы длительное время. Этот сплав не просто прорезает материал, но и демонстрирует при этом длительную, равномерную агрессию реза. При этом и уровень ударной вязкости также достаточно высокий. В частности, сталь позволяет выдерживать существенные боковые нагрузки. Однако это не относится непосредственно к ударным нагрузкам на поверхности режущей кромки, особенно при тонком сведении и небольшом угле заточки. То есть клинок такого ножа выдержит достаточно грубую работу, в том числе и на излом, однако не сможет избежать выкрашиваний на режущей кромке.

Источник фото: https://arsgrupp.ru/nozhi-iz-stali-bohler-s390/nozh-arsenal-s390-dyural%27-stabilizirovannaya-karel%...

Нож со сталью S390 имеет и ряд недостатков. В первую очередь, это крайне низкая коррозионная стойкость, связанная с небольшим количеством хрома в составе стали. Нож ржавеет от любого контакта с водой, от повышенной влажности воздуха и от попадания на клинок агрессивных жидкостей. Коррозия при этом будет атаковать не только спуски клинка, но и режущую кромку, которая мгновенно будет терять остроту в местах образования точек питтинга. Уход за ножом из этой стали должен быть тщательным и включать в себя регулярное протирание сухой тканью и смазывание маслом, сразу после работы и перед погружением в ножны. Кроме того, несмотря на неплохую ударную вязкость, работа, связанная с рубкой, противопоказана таким ножам полностью.

Исходя из указанных недостатков, ножи со сталью S390 имеют достаточно узкую сферу применения. Это в первую очередь разделка дичи и в особенности крупных животных: кабанов, лосей, медведей и т.п. При этом охотнику необходимо будет постоянно следить за состоянием ножа, предохраняя его от коррозии. Также этот «быстрорез» может быть полезен профессионалам, связанным с работой по высокоабразивным материалам, например вскрытии различных коробок на складах и т.п.

Источник фото: https://knifemake.ru/22-1/

Клинок, изготовленный из этой стали, способен бить все рекорды продолжительности эксплуатации без заточки. Однако, когда эта необходимость появляется, у неподготовленного пользователя могут возникнуть проблемы. Многие заточные камни, в первую очередь на из оксида алюминия, не справятся с этой задачей. Наибольшую эффективность при заточке клинков такой твердости демонстрируют алмазные и эльборовые абразивы. Камни из карбида кремния тоже способны обрабатывать эту сталь, но при их применении необходимо работать с водой, что может негативно повлиять на клинок, вызвав коррозию. Хорошим вариантом для заточки ножа с S390 будут алмазные бруски Веневского завода на органической связке. А в качестве доводочных рекомендуется применять алмазные камни с мягкой связкой OSB. Для финиша можно использовать алмазную пасту того же завода с дубовыми или липовыми брусками в качестве притиров. На охотничьих ножах рекомендуется останавливать заточку на пастах в 7/5 микрон, чтобы сохранить агрессию реза на максимальном уровне.

Сталь S390 представляет собой самый современный порошковый «быстрорез», с выдающимися качествами. Уникальная износостойкость и высочайшая агрессия реза выводят ее на передовые позиции среди современных сталей. Однако низкая коррозионная стойкость и хрупкость при ударных нагрузках оставляют ей достаточно узкую нишу для применения.