Источник фото: https://stan-knife.ru/product/12010/

Сталь 9ХС относится к разряду инструментальных углеродистых и применяется в промышленности для изготовления различных сверл, метчиков, фрез и резцов. Продукция из этого сплава обладает высокой усталостной прочностью при изгибе, кручении, контактном нагружении, а также упругими свойствами. Устойчивость к боковым нагрузкам, износостойкость и в то же время ударная вязкость делают ее отличным вариантом для изготовления клинков. Сталь содержит в своем составе 0,9% углерода, 1,5% хрома и кремний в количестве 1,2 — 1, 6 %. Также она имеет незначительное количество легирующих добавок: марганец, молибден, никель и др., количество каждого из элементов не превышает 0,7%. К отечественными сталям с близким составом относятся ХВГ и ХВСГ. Зарубежными аналогами являются: WNr, 90CrSi5, DIN.

Плотность 9ХС составляет 7830 кг/м3, а предельная твердость закалки зависит от температуры отпуска и доходит до 63-64 HRC. Температурные показатели ковки варьируются от 1070 до 860 градусов по Цельсию. Благодаря своему составу сталь позволяет изготавливать клинки с высокими показателями упругости, они хорошо противостоят механическим повреждениям и образованию трещин в процессе эксплуатации ножа. Карбиды, хотя и сильно различаются по размерам, распределены в матрице достаточно равномерно, что положительно влияет на износостойкость.

Однако, как и любая сталь она имеет ряд технологических сложностей при производстве. 9ХС плохо сваривается, сложно шлифуется, а главное предъявляет повышенные требования к соблюдению температурных режимов при термообработке. На крупных производствах она обрабатывается с максимально строгим соблюдением технологических параметров, в частности с применением электронных печей, оснащенных герметизированным кожухом. Для проверки качества, сталь подвергается исследованию с помощью металлографии и рентгена. В мастерских у отечественных «ножеделов» обычно отсутствует настолько сложное оборудование и процент брака при работе с ней может быть достаточно существенным. По этой причине многие избегают использование 9ХС в работе.

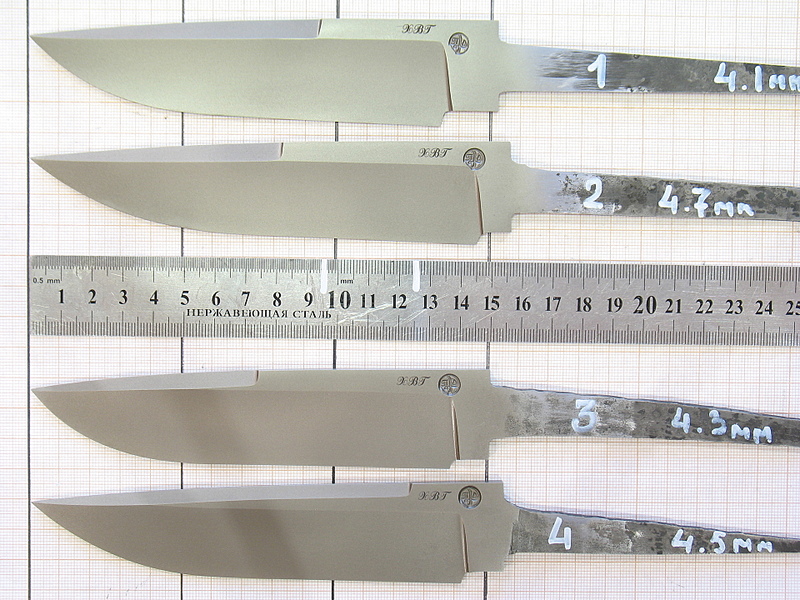

ХВГ, также, как и 9ХС — это инструментальная легированная сталь. В промышленности из нее производят измерительный и режущий инструмент: резьбовые калибры, протяжки, длинные метчики, длинные развертки, холодновысадочные матрицы и пуансоны, технологическую оснастку. Сталь отличается от 9ХС, несколько повышенным содержанием в ней углерода, здесь его примерно 1-1,05%. В состав также входят от 0,9 до 1,2% хрома; 1,2 - 1, 6% вольфрама; 0,8 - 1,1 % марганца. То есть в ХВГ легирующие элементы содержаться в несколько больших количествах. Температурный интервал ковки – 1070-860 градусов по Цельсию. Стандартная твердость клинков из ХВГ 60-62 HRC.

Источник фото: https://popgun.ru/viewtopic.php?p=19804681

Главным недостатком стали при изготовлении ножей также, как и в случае с 9ХС, является необходимость строгого соблюдения режима термообработки и сложности со шлифовкой. При закалке очень большую роль играет отпуск стали 180-200 градусов по Цельсию и выдерживание ее в этом режиме до 2 часов с последующим охлаждением на воздухе. Нарушение этих режимов приводит к потере клинком необходимых свойств. При механической обработке также могут наблюдаться сложности, в связи с сохранением сталью большого количества остаточного аустенита, который приводит после шлифования к хрупкости заготовки. Как и 9ХС, ХВГ требует от производителя глубоких практических знаний и точности соблюдения технологий.

При изготовлении ножей обе стали отличаются замечательными качествами. 9ХС имеет несколько большую твердость, чем ХВГ, однако по своим рабочим показателям они очень близки. Великолепный агрессивный рез, способность сопротивляться большим боковым нагрузкам и в то же время износостойкость, отлично подходят для охоты и туризма. Главным недостатком при эксплуатации является низкая сопротивляемость коррозии, однако она может быть повышена за счет травления в различных кислотах. Кроме того, обе стали используются при изготовлении тяпок, топоров и других инструментов, связанных с ударными нагрузками. ХВГ часто применяется в составах различных дамасских ножей, а также в ламинированных сталях.

Источник фото: https://popgun.ru/viewtopic.php?t=520627

В заточке обе стали ведут себя вполне предсказуемо. Отлично точатся абразивами из оксида алюминия и карбида кремния, переведенными на масло. Затачивать их на водных камнях не рекомендуется, так как они могут пострадать от коррозии уже в процессе заточки. Исключение составляют японские заточные бруски из оксида алюминия на магнезиальной связке, например серии Naniva Professional. Эти абразивные камни предназначены для работы именно с углеродистыми сталями и позволяют получить исключительную остроту и качество поверхности подвода. При параметрах твердости клинка выше 60 HRC не рекомендуется затачивать ножи из этих сталей алмазными и эльборовыми брусками, так как возможно выкрашивание режущей кромки. Как и любые углеродистые стали они быстро доводятся до зеркальной поверхности на пастах из оксида алюминия, например пастах Luxor с применением деревянных притиров из дуба или липы.