Источник фото: https://ruknife.com/Ohotnichi-nozhi/7456-Nozh-Eger--stal-S390-neyzilber-fibra-koren-oreha-mozaichnie...

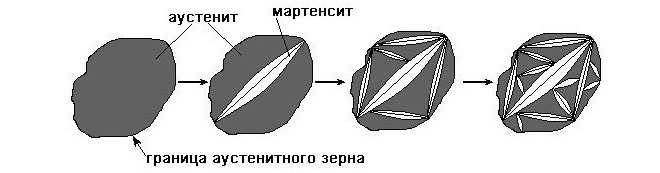

Криообработка позволяет достичь повышения твердости, износостойкости и прочности в результате трансформации остаточного аустенита в мартенсит, а также повышение ударной прочности и износостойкости сталей за счет роста числа карбидов. Таким образом, охлаждение сразу после закалки до криогенных температур, изменяет свойства стали всегда в определенном заданном направлении, поскольку при этом исключается отпуск мартенсита. Это позволяет получать значительно более высокую твердость закаленной стали, практически не достижимую при других способах термической обработки. При рассмотрении охлаждения стали с точки зрения физических процессов, наблюдается ускоренное достижение мартенситной структуры стали при переходе от аустенитной. Мартенсит обладает высокой твердостью и общим набором свойств необходимых для режущего инструмента. Охлаждение позволяет уменьшать объем аустенита в в стали с высоким содержанием углерода до 6 раз. Это также способствует уменьшению остаточных напряжений, возникающих при термообработке.

Источник фото: https://met-all.org/stal/martensit-martensitnoe-prevrashhenie-stali.html

"Аустенит — одна из структурных составляющих железоуглеродистых сплавов, твёрдый раствор углерода (до 2%) и легирующих элементов в модификации гамма-железа. Он немагнитен, отличается умеренной твёрдостью, пониженной упругостью, значительной прочностью и вязкостью."

"Мартенсит — основная структурная составляющая закалённой стали; представляет собой упорядоченный пересыщенный твёрдый раствор углерода в α-железе такой же концентрации, как у исходного аустенита."

Криообработка используется на последнем этапе термической обработки стали. Главной задачей такой обработки является термическое упрочнение металла, за счет направленного изменения его структуры и свойств. Технологически этот процесс делится на три основных этапа:

-

охлаждение заготовки до необходимой температуры;

-

-

выдержка в течение заданного времени при установленной температуре;

-

медленный нагрев до комнатной температуры

Источник фото: https://varitec.com.ua/novosti/kriogennaya-obrabotka-novoe-slovo-v-aviacionnoj-promyshlennosti/

Чаще всего для криогенной обработки используются емкости с жидким азотом или специальные низкотемпературные камеры, оснащенные электронной системой управления (криогенный процессор). Криогенный процессор представляет собой комплекс, производящий охлаждение до температур ниже −150° C, с достаточно равномерной и невысокой скоростью. Она необходима для того, чтобы не допустить резкого теплового воздействия на заготовку, приводящего к ухудшению структуры металла. Первый коммерческий процессор был разработан в конце 60-х годов XX века. Общий цикл обработки стали в современных криопроцессорах занимает порядка 72 часов. При этом в первые 24 часа достигается оптимальная для заготовки температура, вторые сутки необходимы для выдержки заготовки при данной температуре, а оставшееся время для медленного возвращения к комнатной температуре. Существуют криопроцессоры в которых возможно достижение экстремальной температуры, они способны помимо криогенной обработки производить также и отпуск металла.

Источник фото: https://mosinductor.ru/info/articles/kriogennye-protsessory/

Однако большинство производителей ножей не имеет доступа к таким высокотехнологичным устройствам, ограничиваясь использованием специальных емкостей. Для этих целей используются так называемые «Сосуды Дюара», предназначенные для длительного хранения веществ при повышенной или пониженной температуре. Постоянная температура поддерживается в таких емкостях пассивными методами, за счёт хорошей теплоизоляции и внутренних процессов в хранимом веществе. Первоначально «Сосуд Дюара» представлял собой стеклянную колбу с двойными стенками, из пространства между которыми был выкачан воздух. В современных сосудах внутреннюю и внешнюю части делают из алюминия или нержавеющей стали. Внутренняя и внешняя емкости при этом соединяются общей горловиной. Для уменьшения теплопотерь внутренний сосуд покрывают дополнительной теплоизоляцией.

Современные «Сосуды Дюара» имеют низкие потери от испарения. Время криообработки в таких сосудах значительно отличается от криоопроцессоров. Чаще всего при этом используется температура порядка -198°C. Обработка холодом начинается незамедлительно после закалки. Заготовка выдерживается в течение 2 часов, затем примерно столько же времени требуется на охлаждения до комнатной температуры.

Источник фото: https://ggco.org/equipments/dewarvessels.html

Криообработка ножевых сталей начала применяться мастерами несколько десятилетий назад. Они разрабатывали, путем экспериментов, различные режимы для наиболее популярных тогда ножевых сталей. В частности, в США активно применялась криообработка клинков из стали D2. Существенной прибавки твердости этот метод не давал, однако он позволял ускорять общий процесс термообработки. Близкие результаты демонстрировали и различные быстрорежущие стали, подвергнутые такому охлаждению.

Источник фото: https://www.target-softair.com/en/cat0_18597_329_330/armory/cutlery/sports-knives/p896642-sog-termin...

В современную эпоху широкого применения порошковых сталей, криообработка приобрела повсеместную популярность. Например, распространенная сталь S30V после применения «крио» увеличивает прирост твёрдости примерно на 1,5 HRC, сохраняя все свои рабочие характеристики. Аналогичные результаты дает и криообработка популярной стали Elmax. «Порошки» последнего поколения, так называемые «суперстали» такие как S390, M398, S125V и т.п., уже в обязательном порядке проходят криообработку.