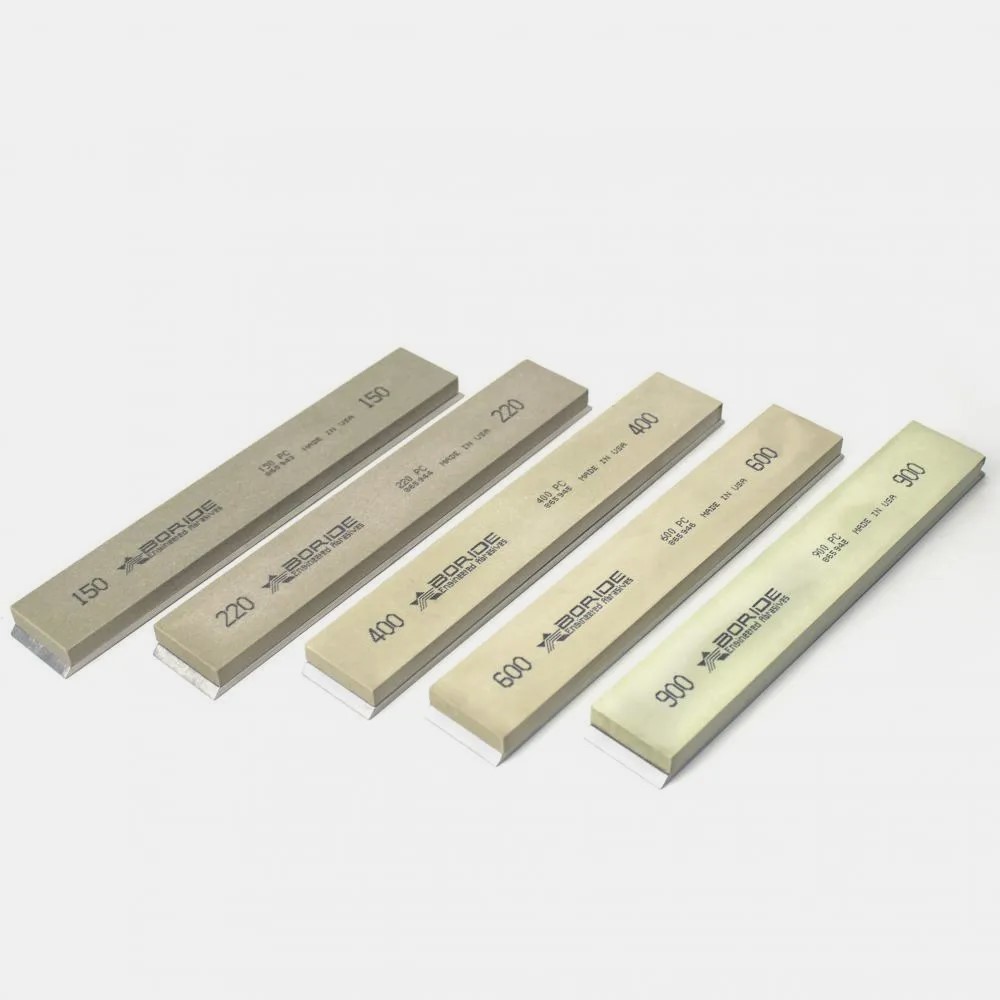

Рынок абразивов для ручной заточки ножей меняется на наших глазах и максимально быстро. Еще два десятилетия назад, в эпоху первых точилок с регулировкой угла, их владельцы могли рассчитывать только на минимальный выбор алмазных брусков на гальванической связке и узкий пул синтетических камней формата apex (длиной 150 мм). Кроме этого, существовала лишь неизменная полировальная паста ГОИ, которую можно было использовать с кожаным бланком.

Сейчас ситуация кардинально изменилась. Суперабразивы (алмазы и эльборы) заняли основную позицию на этом рынке и уже от многих начинающих заточников можно услышать вопрос: «А нужно ли применять другие абразивы, например оксид алюминия?». В этой статье мы попытаемся на него ответить.

Говоря о ручной заточке с помощью станков с поворотным механизмом, мы рассматриваем в первую очередь заточку ножей. Да, эти устройства, при использовании специальных дополнительных приспособлений, позволяют затачивать различные ножницы, столярный инструмент, ножи ледобура и т.п. Однако основу составляют именно ножи. Которые, на практике, имеют совершенно разную по составу, твердости, прочности и другим качествам сталь. Если с современными «порошками» от крупнейших мировых производителей многое понятно заранее, их качество в целом предсказуемо и работа с ними достаточно проста, то все остальные материалы клинков требуют внимательного и вдумчивого подхода.

Самые дешевые кухонные ножи «из супермаркета» зачастую непредсказуемы. Они могут иметь, как очень хрупкую «пересушенную» сталь, там и металл очень мягкий, который с трудом вообще поддается заточке. Низкокачественная сталь на таких изделиях может обладать экстремальной пластичностью, она не срезается абразивом в процессе заточки, образуя так называемый «фольгированный» заусенец. Он переходит с одной стороны подвода на другую, зачастую часами не позволяя заточить нож. Такая сталь заставляет применять специальные методы: ступенчатую заточку с повышением угла или так называемый «технологический барьер». Для заточки этих ножей именно на финишной стадии, легкая, без нажима работа брусками из оксида алюминия, может помочь. Оксид меньше повреждает подвод ножа, чем острые грани алмаза и срезает металл более бережно, не провоцируя проявление скрытых мелких дефектов стали. Брусок на основе керамической связки больше чем алмаз, подходит и при проведении «тех.барьера», когда его плоскостью проводят вдоль линии режущей кромки, убирая устойчивый заусенец. Безусловно, в случае заточки металла такого низкого качества, оксид алюминия не является панацеей и не всегда помогает, однако зачастую его применение дает хороший результат.

Другой крайностью на дешевых ножах может стать излишне «сухая» сталь, которая выкрашивается при каждом движении абразива, заставляя заточника работать очень медленно и постоянно перетачивать нож, пытаясь найти оптимальный «финиш». Именно в таких случаях «суперабразивы» могут не справляться и им необходимо искать альтернативу. Ей становятся камни из оксида алюминия. Специфика работы его зерен позволяет затачивать даже самую капризную сталь, склонную к сколам. Это связано с тем, что в процессе заточки, зерна, перекатываясь в масляной или водной суспензии, не раскалываются на части, как у карбида кремния, а обкатываются, постепенно уменьшаясь в размерах. Таким образом оксид алюминия срезая металл, минимально «травмирует» подвод, создавая неглубокую заточную риску, без формирования дополнительных микротрещин и может применяться даже в самых «тяжелых» случаях.

Аналогично эти бруски используются и при «оттермиченной» на максимальный порог твердости углеродистой или нержавеющей стали. Это часто касается авторских изделий из сталей 95х18, VG10, ХВГ, 9ХС, Р6М5, японских ламинатов и т.п. Термообработка по верхней границе допустимых значений «выжимает» из металла максимум, увеличивая его возможности по удержанию остроты. Но одновременно с этим, создает предпосылки для излишней хрупкости. По таким сталям можно работать алмазными брусками на органической или каучуковой связках (например TSPROF Alpha), но c большой осторожностью и постоянным оптическим контролем. А в случае, если алмазные бруски начинают выкрашивать режущую кромку рекомендуется переходить на оксид алюминия. Таким образом оксид становится надежным запасным вариантом для «не порошковых» сталей твердостью до 63 HRC.

Важно при этом отметить, что на керамической связке, оксид алюминия работает по твердым сталям, несколько медленнее, чем алмаз или эльбор. Однако на магнезиальной, например брусках марок Naniwa или Shаpton, он зачастую демонстрирует высокую и вполне конкурентную с суперабразивами скорость обработки металла. При этом такие бруски по-прежнему работают максимально мягко, предотвращая образование сколов.

Главным недостатком абразивов из оксида алюминия, можно назвать их быструю потерю формы, появление «седла». Это справедливо для обдирочных брусков и камней для основной заточки. Однако финишные камни, особенно на керамической связке, демонстрируют вполне достойную устойчивость к выработке. Еще лучше сохраняют плоскостность поверхности абразивы из вакуумноплотной керамики (например «рубиновой»). Они обладают очень твердой связкой и могут соперничать со связками суперабразивов, например медно-оловянной.

Подводя итог, можно уверенно утверждать, что абразивы на основе электрокорунда до сих пор не утратили своей актуальности. Наоборот, они заняли нишу наиболее подходящего, эффективного и надежного средства для обработки «сложных» углеродистых и нержавеющих сталей Их можно рекомендовать каждому заточнику, который хочет работать с полным спектром ножей, представленных на рынке.